医薬品原薬のプロセス開発に於ける撹拌のスケールアップ

製薬メーカー並びに原薬メーカーで創薬、医薬品原薬のプロセス開発と製造並びに品質保証に携わって来たが、化学工学を知らなかった。プロセス開発のある時まで、実験室で仕込み方・反応・停止・抽出・乾燥等の各操作条件を最適化すれば原薬が製造(大量合成)できると考えていた。実際、プロセス開発で得た知識と経験と反応(系)様式、並びに実験機の撹拌状態の観察から現場実機での大量合成に成功していた。それはプロセス研究者としての経験と勘と観察、並びの製造現場担当者の判断によって幸運にも反応を乱流域下の撹拌状態で行っていただけのことであったと思っている。社内で別のプロジェクトチームがプロセス開発中に水素添加の不均一系反応を実験機で最適化し、これまでと同様に、スケールアップ製造で反応を実機最大撹拌数で反応を実施させたが、全く進行しなかった事例が発生した。本事例を聞いて、「単位体積当たりの撹拌動力一定」で製造実機の撹拌数を計算すると 50 rpm 足りないことが判明した。反応が全く進行しなかった理由が理解できた。予測計算の撹拌数が達成される様に撹拌機の能力を改善すると反応は実験機と同等の結果が得られた。この時初めて、撹拌がスケールアップに於いて重要なファクターであることを思い知った。この時から、撹拌数のスケールアップ予測計算し、医薬品原薬のプロセス開発でのスケールアップ製造に臨むことに決めた。

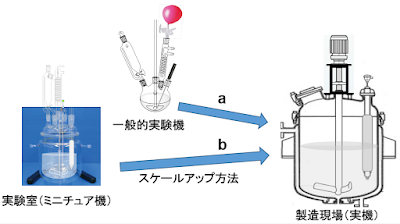

図 1 一般的なバッチ式実験機と製造実機模式図

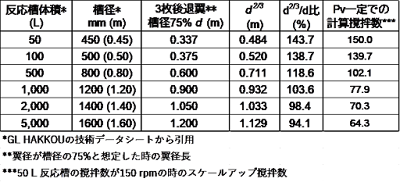

一般的なバッチ式実験機と製造実機反応槽の模式図を図 1 に示したが、反応槽並びに撹拌翼の形状が大きく異なり、その寸法比も異なる。この様な形状及び寸法比が異なる実験機と実機との間でプロセス開発を行っても、実験機の反応混合物の物質の流れ、撹拌状態の相似性と反応温度の均一性等を製造実機で再現することは困難となる。このことから、実験機から製造実機へスケールアップする場合、大小の反応槽で幾つかの相似を達成する必要がある。それは、①幾何学的相似性、②メカニズム(原理)の相似性、③熱的相似性、④化学的相似性である。また、②メカニズムの相似性には、①運動学的相似性、②力学的相似性などがある。撹拌スケールアップに於いては、①幾何学的相似性、②運動学的相似性、③力学的相似性を達成する必要があると言われている。また、①幾何学的相似性と②運動学的相似性が達成されれば、③力学的相似性を達成されると言われている。実験機と実機での間で物質の流れ(撹拌状態)を相似させるためには、実験室で幾何学的相似形実験機を用いて撹拌数、流体(溶媒中の反応混合物)の密度・粘度等から実機に合せた撹拌数を予測計算1)しなければならない。しかしながら、完全に物質の流れを等しくすることは困難であるため、撹拌数の計算値を用いて必要に応じて現場で調整することが求められる。実際、自身もプロセス開発を始めたころ、撹拌数のスケールアップ計算方法も知らなかった。製造実機での反応は何時も強撹拌させていたため、問題なく進行していたので撹拌について甘く見ていた。前述で失敗例を示したが、反応槽のスケールアップ基準である①幾何学的相似性、②運動学的相似性を達成させるためには、実験機に製造実機の幾何学的相似形(ミニチュア機)を用い、得られた最適撹拌数を「単位体積当たりの撹拌動力(Pv)一定で予測計算することである。

これからお話しする内容は、化学工学の素人である筆者が、プロセス研究と製造現場での実地で得た経験と知識を備忘録として、自身が理解している撹拌のスケールアップについてまとめたものです。誤字、意味不明、或いは間違った理解があるかもしれませんが、読んで頂ける方々の参考になれば幸いである。撹拌のスケールアップ計算の詳細については、 web 上で撹拌機メーカー、専門家の先生方が説明されているので参照されたい(撹拌のスケールアップで検索)1)。

1)培風館 橋本健治 編著 工業反応装置, 丸善 改訂四版 化学工学便覧,

永田進治ら、攪拌強度の表示法について, 化学機械, 15(2), 59-64 (昭和25年)の中で、Walter Buche: V.D.I., 81, 1065 (1937)、D.E. Mack and v. W. Uhl, Chem. Eng., 54, 119 (1947)らが、幾何学的に相似な攪拌槽に対しては単位容積当りの所要動力(N3D2)をその基準に取ればよいと言っている。

反応槽の撹拌のスケールアップでは、大小の反応槽で反応液等の組成比が相等しいことは(化学的相似)勿論のこと、以下の三つの相似を満足させなければならない。

大小の幾何学的相似形反応槽間でレイノルズ(Re)数を同じくする時、力学的相似は達成できる1),2)。また、幾何学的相似形反応槽(1)間で、撹拌状態を乱流域(Re>3,000)で操作する限り撹拌レイノルズ数に関係なく動力数(Np:撹拌に関わる動力の無次元数)は一定となり、(2)と(3)の相似が達成される。このことから、「単位体積当たりの撹拌動力(Pv = n X d2/3)一定での撹拌のスケールアップする限り、大小の反応槽の撹拌状態の相似は達成される1)。

この Pv (単位体積当たりの撹拌動力)一定の式は、撹拌数のスケールアップ計算に最も大切な計算式であり、この式さえ覚えれば、撹拌のスケールアップは怖くない。

2) 井上ら、撹拌槽の混合特性とスケールアップ, 化学工学, 34(9), 937-943 (1973)

1.撹拌のスケールアップとは

大小の反応槽間で、同等の中間体・原薬の品質・収率などを確保するためには、反応操作条件を相似させことである。その同等性を達成するためには、工程操作条件の中で撹拌状態と反応温度の均一性、並びに伝熱に関わる時間及び操作時間を相似させることである。操作時間の相似は、熱安定性が確保できれば、担保出来る。撹拌状態の相似は反応の進行等に重要な影響を与えるので重要である。一つの例として、同じ川の中にある大小の水車は、表面近くの川の流れに従いそれぞれ回転しているが、円周の長さが異なるため回転数が異なる(図 2)。

図 2. 同じ川の流れにある大小の水車

これを反応槽に置き換えると、大小反応槽の撹拌翼の翼径(翼スパン)は反応槽の容量(体積)に合わせて設置されるために異なり、同じ撹拌数(撹拌翼の回転数)で回転させると大きな反応槽の撹拌翼先端速度(翼端の物質の同じ流れの速さ)は速くなる。(図 3)。

図 3. 大小の反応槽の撹拌翼の撹拌(1 回転)に伴う翼先端と槽壁での流体の移動距離

3) 撹拌装置の基本構成:撹拌の基礎知識1 - ものづくり&まちづくり BtoB情報サイト「Tech Note」 (ipros.jp)

図 7. Rushton4) のプロペラ翼に対する撹拌動力線の相関図5)

2pr1 X n1 = 2pr2 X n2 は、pd1 X n1 = pd2 X n2 となり、d1 X n1 = d2 X n2 となる。

(2pr = pd、p = 円周率(定数))

実機反応槽の撹拌数は、

d12/3 X n1 = d22/3 X n2 は、n2 = d12/3 X n1/d22/3 で計算できる。

「単位体積当たりの撹拌(所要)動力」の計算式は、Pv = P1/V1 = P2/V2

Pv = Np1 X ρ X n13 X d15/V1 = Np2 X ρ X n23 X d25/V2

= n13 X d15/V1 = n23 X d25/V2 となる。

③ 抽出操作の撹拌:抽出効率、抽出時間、並びに収量等に影響

④ 晶析液の撹拌:結晶サイズ(粒度分布)・不純物プロファイル、不純物量等へ影響

⑤ 結晶の洗浄撹拌・発汗洗浄混合物: 付着・取込み不純物の精製効果、撹拌洗浄効果等

図 18 反応槽の撹拌と温度分布(冷却時)、撹拌による反応槽の流動状態10)

10) 鈴川一己, 化学工業における「流れの制御とものづくり」-撹拌槽を中心として-, 流れ, 2004年4月号

化学反応に於いて、遅い反応では化学反応が支配的となり力学的な考察は無視できるが、迅速反応では反応体の拡散速度が支配的となり力学的支配で進行すると言われている11)。また、山口らは12)、下記表 3 に示す様に、撹拌を必要とせず撹拌数(=撹拌速度)に影響されない反応速度を持つ反応(A-a)、一定の撹拌数に達しないと進行しない反応(C 系列)、撹拌速度により異なる反応速度を示す反応(A-a 以外の反応)がある 9)。このことからも、プロセス開発時に、反応がどの撹拌数(速度)の時に、どの様な発熱で、どの様な反応速度で、どの様な品質で、並びにどの様な収量で進行しするかを見極めておく必要がある。撹拌数に影響されない反応ではスケールアップに際して同等の撹拌状態を厳密に再現する必要はないが、撹拌数が反応速度に影響を与える反応では実験機で得られた撹拌状態(撹拌速度(数))を製造実機で相似させなければならない。

表 3 撹拌速度による総括反応速度の変化

反応が開始する撹拌数(速度)(次項 表 1)

A:撹拌しなくてもある程度反応が進む場合(均一系)

B:撹拌しないと反応速度がほぼ零である場合(2相系)

C:撹拌のある強さまでは反応速度が零である場合(2相系、水添反応)

撹拌数(速度)の上昇に伴う反応速度の変化によって、およそ次の 6 種に分類される。

a. 反応速度が撹拌速度によって変化しない場合

b. 撹拌速度の上昇に伴なう反応速度の増加割合(p と表わす)が撹拌速度とともに増加する場合

c. p の値が撹拌速度によって変わらない場合

d. p の値が撹拌速度とともに次第に減少する場合

e. b→d→aへ移る場合

f. c→d→aへ移る場合

11) 大竹伝雄、反応装置のパイロツトプラント、化学工学 30(8), 678-681 (1966),

12) 山口 厳、総説 異相系液相反応操作における撹拌の効果、化学工学, 26(5), 595-607 (1962)

(5)抽出における撹拌では、

液-液系の二相反応同様に、抽出でも撹拌により液・滴を作りその径をより小さくし

濃縮時の撹拌は、蒸発に必要な液表面積を広くし濃縮時間の短縮と、濃縮液内部か

ある反応温度が必要な場合、撹拌は撹拌槽のジャケットから熱を反応液へ伝えられ

表 4 医薬品製造に用いられる一般的な撹拌翼の形状16)

図 20. 撹拌動力と反応容量(体積)の関係17)

図 22. スケールアップ前後での撹拌数と単位体積当たりの撹拌動力(Pv)21)

既に述べた様に、Pv = n X d2/3 一定でスケールアップする場合は、単位体積に加えられる動力がスケールに関わらず同じであるためスケールアップの基準となり、多くの研究者の実験と経験上からも証明されている。しかしながら、反応系には均一系と不均一系(二相系)があり、Pv = n X d2/3 では全ての反応系に適応できない場合がある。以下の様に、反応系に合わせた Pv のスケールアップ基準が提案されている。

均一系反応*: n X d2/3 (0.67) (= Pv 一定)

固-液系反応*: n X d0.85 (固体を浮遊させるために、Pv値を高く取る必要がある)

気-液系反応*: n X d1/2 (0.5) (気液界面から気体を溶解せせるために表面の渦を壊さないために Pv 値を抑える必用がある)

表 5 に示す様に、反応系(均一系、不均一系)のスケールアップ基準に従い撹拌数

本内容が、読まれた方々に役に立てば幸いである。

コメント

コメントを投稿